Valandite sirgendamine, mida tuntakse ka kui korrigeerimist või rektifikatsiooni, on tootmisprotsessis ülioluline samm tagamaks, et valatud metallosad vastavad täpsetele mõõtmetele ja konstruktsiooni terviklikkusele.

Sirgendamise meetodid

Valandite sirgendamiseks kasutatakse mitmeid meetodeid, millest igaüks sobib erinevat tüüpi materjalide ja valuvormide jaoks. Peamised meetodid hõlmavad järgmist:

Mehaaniline sirgendamine: See hõlmab väliste jõudude rakendamist mehaaniliste tööriistade ja masinate abil. Levinud on sellised tehnikad nagu pressimine, painutamine ja vasardamine. Mehaaniline sirgendamine on eriti tõhus suurte ja tugevate valandite puhul.

Termiline sirgendamine: Selle meetodi puhul rakendatakse valu teatud piirkondadele soojust, et kutsuda esile soojuspaisumine või kokkutõmbumine, parandades seeläbi moonutusi. See meetod on kasulik valandite puhul, mis on vastuvõtlikud pragunemisele või purunemisele mehaanilise pinge all.

Hüdrauliline sirgendamine: Kasutades hüdraulilisi presse, rakendab see meetod valandite sirgendamiseks kontrollitud survet. See pakub suurt täpsust ja sobib õrnade ja keerukate kujundite jaoks, mis nõuavad hoolikat käsitsemist.

Kombinatsioonimeetodid: Sageli kasutatakse soovitud tulemuste saavutamiseks mehaanilise ja termilise sirgendamise kombinatsiooni, eriti keeruka geomeetria ja erinevate materjalide omadustega valandite puhul.

Sirgestusseadmete klassifikatsioon ja valik

Sirgendusseadmete valik sõltub mitmest tegurist, sealhulgas valamise tüübist, materjali omadustest ja deformatsiooni ulatusest. Peamised seadmete tüübid on:

Käsitsi sirgendamise tööriistad: Väikesemahuliste või väiksemate paranduste tegemiseks kasutatakse lihtsaid tööriistu, nagu haamrid, alasid ja käeshoitavad pressid. Need nõuavad täpsete tulemuste saavutamiseks kvalifitseeritud operaatoreid.

Mehaanilised pressid: Nende hulka kuuluvad lülituspressid, kruvipressid ja ekstsentripressid. Need sobivad keskmiste ja suurte valandite jaoks ja tagavad ühtlase jõu rakendamise. Mehaanilised pressid valitakse nende töökindluse ja kasutusmugavuse tõttu.

Hüdraulilised pressid: Need pressid pakuvad suurt jõudu ja täpset juhtimist rõhu rakendamise üle. Need sobivad ideaalselt suurte, raskete ja keerukate valandite sirgendamiseks. Hüdraulilisi presse saab varustada erinevate stantside ja kinnitustega, et sobitada erineva kuju ja suurusega.

Kuumtöötlusahjud: Neid ahjusid kasutatakse termilisel sirgendamisel, mis võimaldavad valandite kontrollitud kuumutamist, et kutsuda esile pingete leevendamine ja deformatsioonide korrigeerimine. Need on olulised valandite jaoks, mis ei talu mehaanilist jõudu.

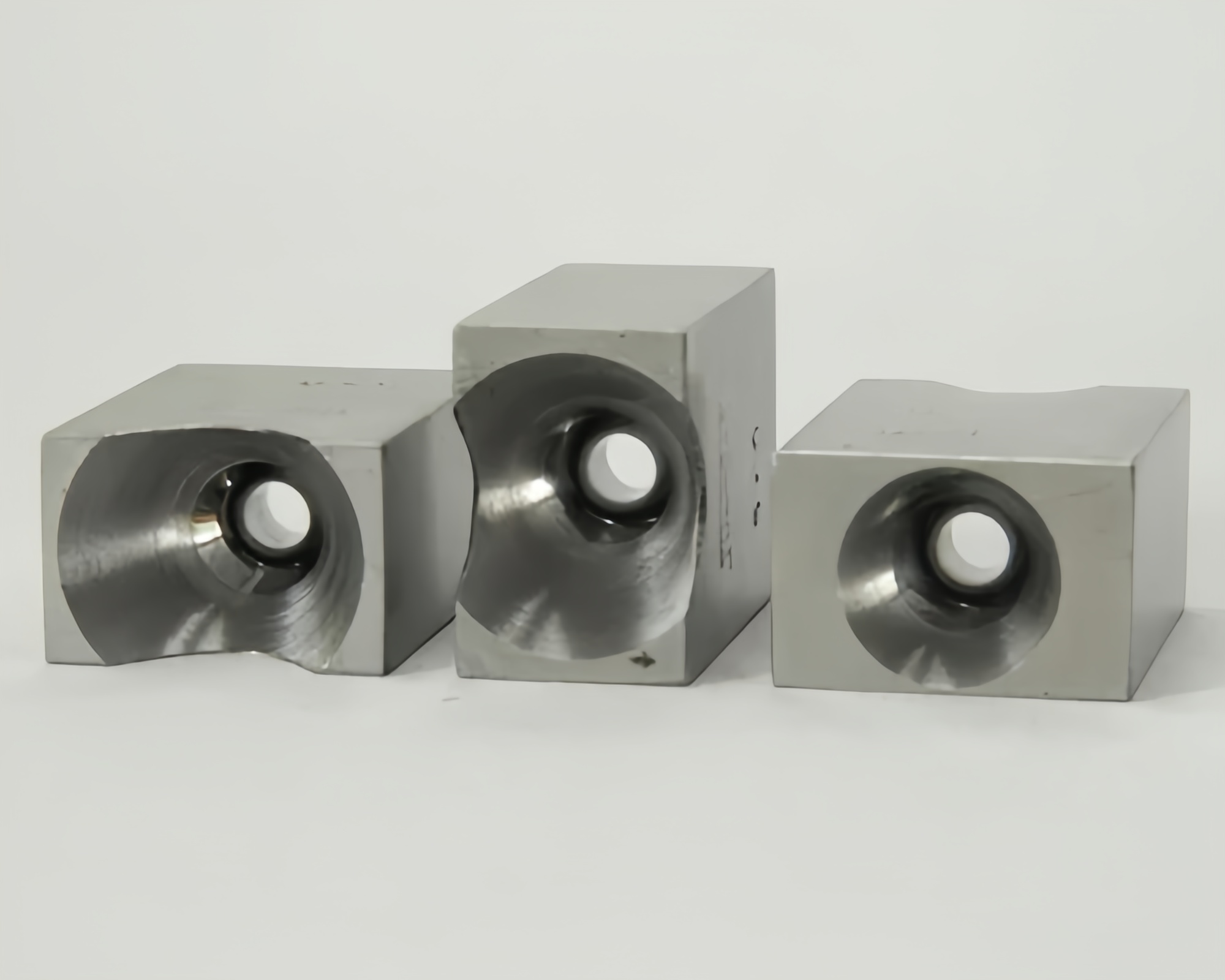

Sirgestusvormid

Sirgestusstantsid, tuntud ka kui korrektsioonistantsid, on spetsiaalselt loodud tööriistad, mida kasutatakse koos pressidega deformeerunud valandite täpseks ümberkujundamiseks. Need liigitatakse nende funktsiooni ja kasutatava valamise tüübi järgi:

Lamedad stantsid: Neid kasutatakse tasaste pindade ja servade sirgendamiseks. Need on disainilt lihtsad, kuid tõhusad tasapinnaliste moonutuste parandamiseks.

Vormimisvormid: Need stantsid on loodud sobituma valandi kontuuriga ning neid kasutatakse keerukate kujundite ja kõverate korrigeerimiseks. Need on eritellimusel valmistatud konkreetsete valukujunduste jaoks ja tagavad sirgendamise täpsuse.

Toetus sureb: Need matriitsid toetavad ja stabiliseerivad valu sirgendamise ajal. Need on üliolulised täiendavate deformatsioonide või kahjustuste ärahoidmisel korrigeerimise ajal.

Sirgendusvormi valik on soovitud tulemuste saavutamiseks ülioluline. See peab vastama valamisele's geomeetria ja moonutuse olemus, et tagada tõhus korrektsioon ilma täiendavat pinget või kahjustusi tekitamata.

Valandite sirgendamine on metallosade kvaliteedi ja funktsionaalsuse tagamisel ülitähtis protsess. Kasutades sobivaid meetodeid, valides õigeid seadmeid ja kasutades täpseid sirgendajaid, saavad tootjad korrigeerida deformatsioone ja toota rangetele standarditele vastavaid valandeid. See mitte ainult ei paranda lõpptoote jõudlust, vaid pikendab ka selle kasutusiga, tagades töökindluse ja klientide rahulolu.

Postitusaeg: 18. oktoober 2024