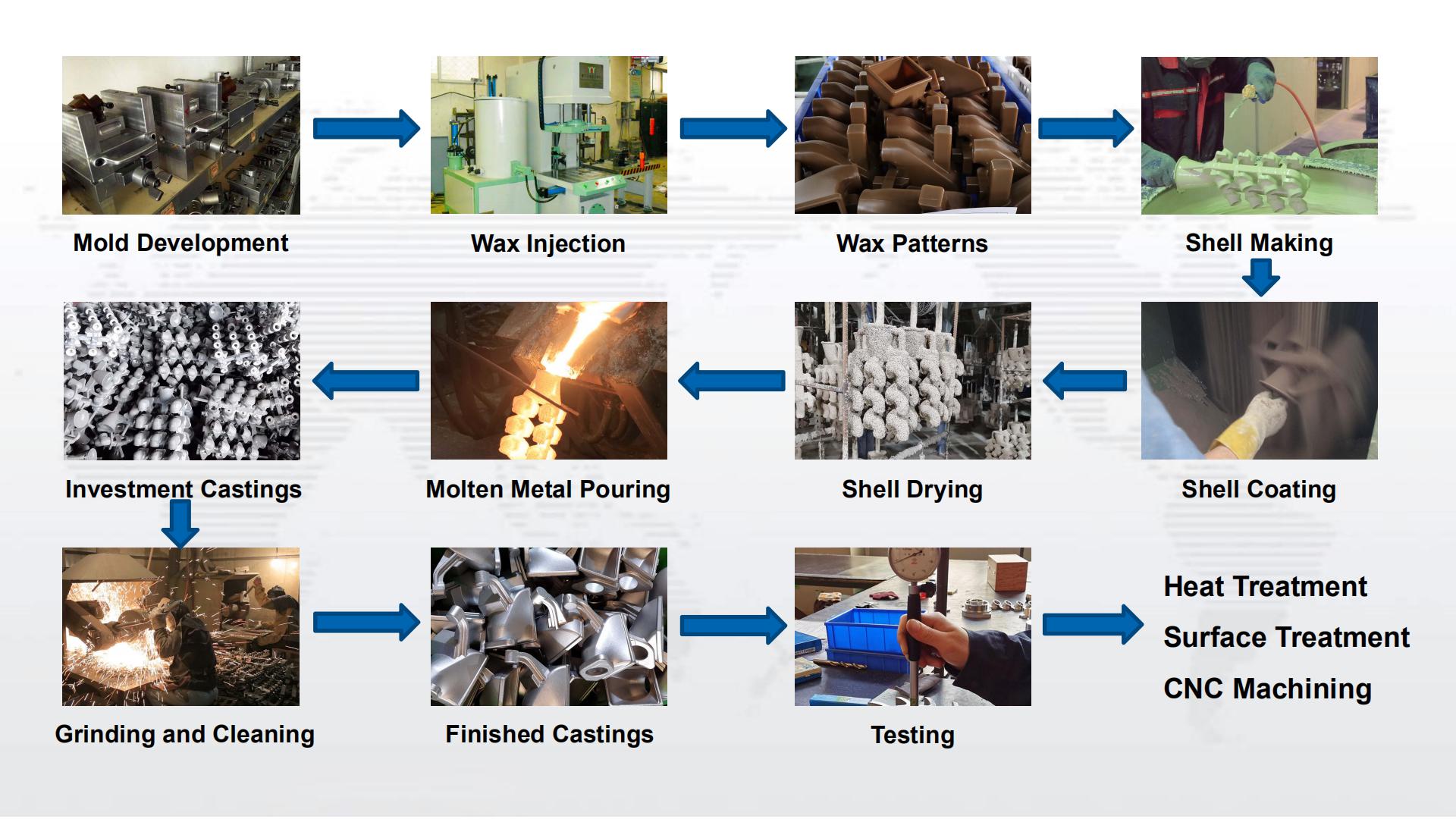

OEM-i kohandatuddupleks roostevabast terasest kadunud vahavalutermotöötluse, pinnatöötluse, CNC-töötluse ja testimisteenustega ühelt Hiina tarnijalt

RMC Foundry on võimeline vastama ASTM, SAE, AISI, ACI, DIN, EN, ISO, GOST ja GB standarditele vastavatele materjalide spetsifikatsioonidele. Meil on rohkem kui 100 erinevat musta ja värvilise metalli sulamit, millega valame detaile, kasutades keerulisi projekteerimiskriteeriume. Meie mõõtmete ja geomeetriline kompleksinvesteerimisvalandidtoodetakse võrgukujuliseks, minimeerides vajaduse sekundaarse töötlemise järele.

Duplex Stainless Steel (DSS) viitab roostevabale terasele, mille ferriit ja austeniit moodustavad umbes 50%. Üldiselt peab vähemate faaside sisaldus olema vähemalt 30%. Madala C-sisalduse korral on Cr-sisaldus 18-28% ja Ni-sisaldus 3-10%. Mõned roostevabad dupleksterased sisaldavad ka legeerivaid elemente, nagu Mo, Cu, Nb, Ti ja N.

DSS-il on austeniitse ja ferriitse roostevaba terase omadused. Võrreldes ferriidiga on sellel suurem plastilisus ja elastsus, toatemperatuuril puudub rabedus ning märkimisväärselt paranenud teradevaheline korrosioonikindlus ja keevitusomadused, säilitades samal ajal rabeduse, kõrge soojusjuhtivuse ja superplastsuse nagu roostevaba ferriitterasest.

Võrreldes austeniitse roostevaba terasega, on DSS-l kõrge tugevus ja oluliselt parem vastupidavus teradevahelisele korrosioonile ja kloriidi pingekorrosioonile. Roostevaba dupleksteras on suurepärase punktkorrosioonikindlusega ja ühtlasi niklit säästev roostevaba teras.

Meie tipptasemel seadmed ja automatiseerimisprotsessi juhtseadmed võimaldavad järjepidevaid ja korratavaid tolerantse kuni ± 0,1 mm. Meie valandeid saab toota ka laias suuruses – need võivad olla nii väikesed kui 10 mm pikkused x 10 mm laiused x 10 mm kõrgused ja kaaluda kuni 0,01 kg või kuni 1000 mm pikkused ja kaaluda sama palju kui 100 kg.

RMC Foundrys oleme uhked, et pakume oma klientidele algusest lõpuni kõrgeima kvaliteediga teenust. Meie teenuste hulka kuuluvad:

- - Ettevõttesisesed tööriistade projekteerimise ja valmistamise võimalused.

- - Prototüübi arendamine.

- - Protsessi uurimine ja arendus.

- - Tootmise paindlikkus.

- - Kvalifikatsioon ja testimine.

- - Kuumtöötlus

- - Pinnatöötlus

- - Tootmisvõimaluste sisseostmine