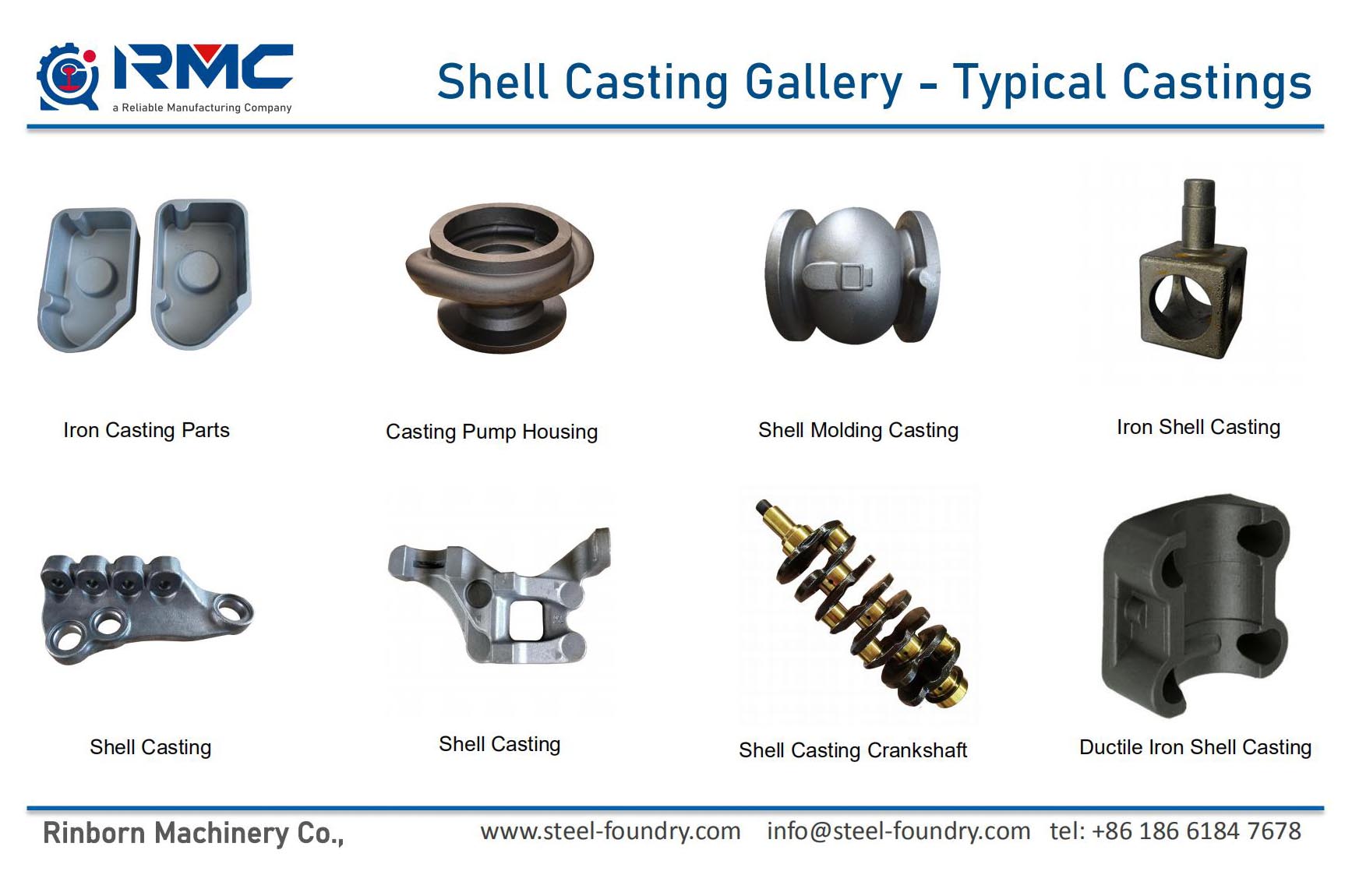

Eritellimusel hallmalmkestavalutootedteenustegaCNC töötlemine, kuumtöötlus ja pinnatöötlus.

Hallmalm ehk hallmalm on grafiidi mikrostruktuuriga malmi tüüp. See on oma nime saanud tekkiva luumurru halli värvi järgi. Hallmalmi kasutatakse korpuste jaoks, kus komponendi jäikus on olulisem kui tõmbetugevus, näiteks sisepõlemismootori silindriplokid, pumbakorpused, klapi korpused, elektrikarbid, vastukaalud ja dekoratiivvalandid. Hallmalmi kõrget soojusjuhtivust ja pea erimahtuvust kasutatakse sageli malmist kööginõude ja ketaspiduri rootorite valmistamiseks.

Tüüpiline keemiline koostis grafiitse mikrostruktuuri saamiseks on 2,5–4,0 massiprotsenti süsinikku ja 1–3 massiprotsenti räni. Grafiit võib moodustada 6–10% hallraua mahust. Räni on halli malmi valmistamisel oluline, mitte valge malm, kuna räni on malmis grafiiti stabiliseeriv element, mis tähendab, et see aitab sulamil toota raudkarbiidide asemel grafiiti; 3% ränisisaldusega ei hoita peaaegu üldse süsinikku keemilises kombinatsioonis rauaga.

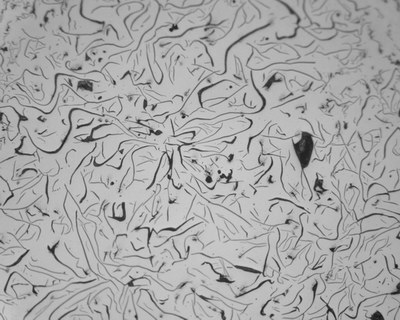

Grafiit võtab kolmemõõtmelise helbe kuju. Kahes mõõtmes, nagu mikroskoobi all paistab poleeritud pind, paistavad grafiidihelbed peente joontena. Helveste otsad toimivad juba olemasolevate sälkudena; seetõttu on see rabe. Grafiidihelveste olemasolu muudab hallraua kergesti töödeldavaks, kuna need kipuvad kergesti üle grafiidihelveste pragunema. Hallmalmal on ka väga hea summutusvõime ja seetõttu kasutatakse seda enamasti tööpinkide kinnituste alusena.

Halli malmi mehaanilised omadused | |||||||

| Toode vastavalt DIN EN 1561 | Mõõtke | Üksus | ET-GJL-150 | ET-GJL-200 | ET-GJL-250 | ET-GJL-300 | ET-GJL-350 |

| ET-JL 1020 | ET-JL 1030 | ET-JL 1040 | ET-JL 1050 | ET-JL 1060 | |||

| Tõmbetugevus | Rm | MPA | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| 0,1% saagistugevus | Rp0,1 | MPA | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Pikendustugevus | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Survetugevus | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| 0,1% survetugevus | σd0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Paindetugevus | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Schuifspanning | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| Nihkepinge | TtB | MPa | 170 | 230 | 290 | 345 | 400 |

| Elastsusmoodulid | E | GPa | 78-103 | 88-113 | 103-118 | 108-137 | 123-143 |

| Poissoni number | v | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Brinelli kõvadus | HB | 160-190 | 180-220 | 190-230 | 200-240 | 210-250 | |

| Plastilisus | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Pinge ja rõhu muutus | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Murdejõud | Klc | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Tihedus | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

Kestavalu valamineProtsessi nimetatakse ka eelnevalt kaetud vaiguga liivvalamiseks, kuumvormimisvaludeks või südamikuvalu protsessiks. Peamiseks vormimismaterjaliks on eelnevalt kaetud fenoolvaigliiv, mis on kallim kui roheline liiv ja furaanvaigul liiv. Pealegi ei saa seda liiva taaskasutada.

Furaanvaiguga isekõvastuv liivavaluprotsess (nobake-protsess) kasutab valuvormi moodustamiseks furaanvaiguga kaetud liiva. Pärast algse liiva (või regenereeritud liiva), vedela furaanvaigu ja vedela katalüsaatori ühtlaseks segamist ning nende täitmist südamikukasti (või liivakasti) ja seejärel pingutage see südamikukarbis (või liivas) vormiks või vormiks kõvenemiseks. kast) toatemperatuuril. Seejärel moodustati valuvorm ehk valusüdamik, mida nimetatakse isekõvastuvaks külmsüdamikuks vormimiseks (südamikuks) või isekõvastuvaks meetodiks (südamik).

Kuna vorm moodustub toatemperatuuril ja seda pole vaja kuumutada, nimetatakse isekõvastuvat liivavalu ka küpsetusvaba valamise protsessiks. Isekõvastuva meetodi võib jagada happega katalüüsitud furaanvaigu ja fenoolvaigu liiva isekõvenemise meetodiks, uretaanvaigu liiva isekõvenemise meetodiks ja fenoolmonoester isekõvenemise meetodiks.

Furaanvaikliiv on isekõvastuva külmkarpsideaineliivana Hiina valukojas kõige varasem ja praegu enim kasutatav sünteetiline sideaineliiv. Vormiliivasse lisatava vaigu kogus on tavaliselt 0,7% kuni 1,0% ja südamikuliiva lisatud vaigu kogus on tavaliselt 0,9% kuni 1,1%. Vaba aldehüüdi sisaldus furaanvaigus on alla 0,3% ja mõned tehased on langenud alla 0,1%. Hiina valukodades on furaanvaigu isekõvastuv liiv saavutanud rahvusvahelise taseme olenemata tootmisprotsessist ja valandite pinnakvaliteedist.

Ekvivalentne hallmalm | ||||||||

| AISI | W-stoff | DIN | BS | SS | AFNOR | UNE / IHA | JIS | UNI |

| A48-20B | 0,6010 | GG-10 | Hinne 100 | 0110-00 | - | - | FC 100 | G 10 |

| A48-25B | 0,6015 | GG-15 | Hinne 150 | 0115-00 | 15 D Ft | FG 15 | FC 150 | G 15 |

| A48-30B | 0,6020 | GG-20 | Hinne 200 | 0120-00 | 20 D Ft | FG 20 | FC 200 | G 20 |

| A48-40B | 0,6025 | GG-25 | Hinne 250 | 0125-00 | 25 D Ft | FG 25 | FC 250 | G 25 |

| A48-45B | 0,6030 | GG-30 | Hinne 300 | 0130-00 | 30 D Ft | FG 30 | FC 300 | G 30 |

| A48-50B | 0,6035 | GG-35 | Hinne 350 | 0135-00 | 35 D Ft | FG 35 | FC 350 | G 35 |

| A48-60B | 0,6040 | GG-40 | Hinne 400 | 0140-00 | 40 D Ft | - | FC 40 | - |

| 32510 | GTS-35 | B340/12 | 0815-00 | MN 35-10 | - | FCMW 330 | - | |

| A220-40010 | 0,8145 | GTS-45 | P440/7 | 0852-00 | MN 450 | - | FCMP 440/490 | GMN 45 |

| A220-50005 | 0,8155 | GTS-55-04 | P510/4 | 0854-00 | MP 50-5 | - | FCMP 490 | GMN 55 |

| A220-70003 | 0,8165 | GTS-65-02 | P570/3 | 0856-00 | MN 650-3 | - | FCMP 590 | GMN 65 |

| A220-70003 | - | GTS-65 | P570/3 | 0858 | MN 60-3 | - | FCMP 540 | - |

| A220-80002 | 0,8170 | GTS-70-02 | P690/2 | 0862-00 | MN 700-2 | - | FCMP 690 | GMN 70 |

Vaiguga kaetud liiva metalli ja sulamite valamine | |

| Metall ja sulamid | Populaarne hinne |

| Hall malm | GG10-GG40; GJL-100 ~ GJL-350; |

| Kõrgtugev (sõlmeline) malm | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Austempered kõrgtugev raud (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Süsinikteras | C20, C25, C30, C45 |

| Legeerteras | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Roostevaba teras | Roostevaba roostevaba ferriitteras, martensiitsete roostevaba teras, austeniit roostevaba teras, sadestusega kõvenev roostevaba teras, dupleksne roostevaba teras |

| Alumiiniumsulamid | ASTM A356, ASTM A413, ASTM A360 |

| Messing / vasepõhised sulamid | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standard: ASTM, SAE, AISI, GOST, DIN, EN, ISO ja GB | |

Furaanvaiguga kaetud liiva isekõvastuva vormimisvalu eelised:

1) Parandage valandite mõõtmete täpsust ja pinna karedust.

2) Vormi (südamiku) liiva kõvenemine ei vaja kuivatamist, mis võib säästa energiat, samuti saab kasutada odavaid puidust või plastikust südamikukarpe ja -malle.

3) Isekõvastuvat vormiliiva on lihtne tihendada ja kokku kukkuda, valandeid on lihtne puhastada ning vana liiva saab ringlusse võtta ja taaskasutada, mis vähendab oluliselt südamiku valmistamise, modelleerimise, liiva langemise, puhastamise ja muude linkide töömahukust. mehhaniseerimist või automatiseerimist on lihtne teostada.

4) Liivas oleva vaigu massiosa on ainult 0,8–2,0% ja tooraine maksumus on madal.

Kuna isekõvenemismeetodil on palju ülalnimetatud ainulaadseid eeliseid, ei kasutata isekõvastuvat meetodit mitte ainult südamiku valmistamiseks, vaid ka valuvormimiseks. See sobib eriti hästi üksikute ja väikeste partiide tootmiseks ning võib toota malmi, valuterase ja värviliste sulamite valandeid. Mõned Hiina valukojad on täielikult asendanud savi kuivliivavormid, tsemendiliivavormid ja osaliselt asendanud vesiklaasi liivvormid.

Kohandatud malmist valutooted