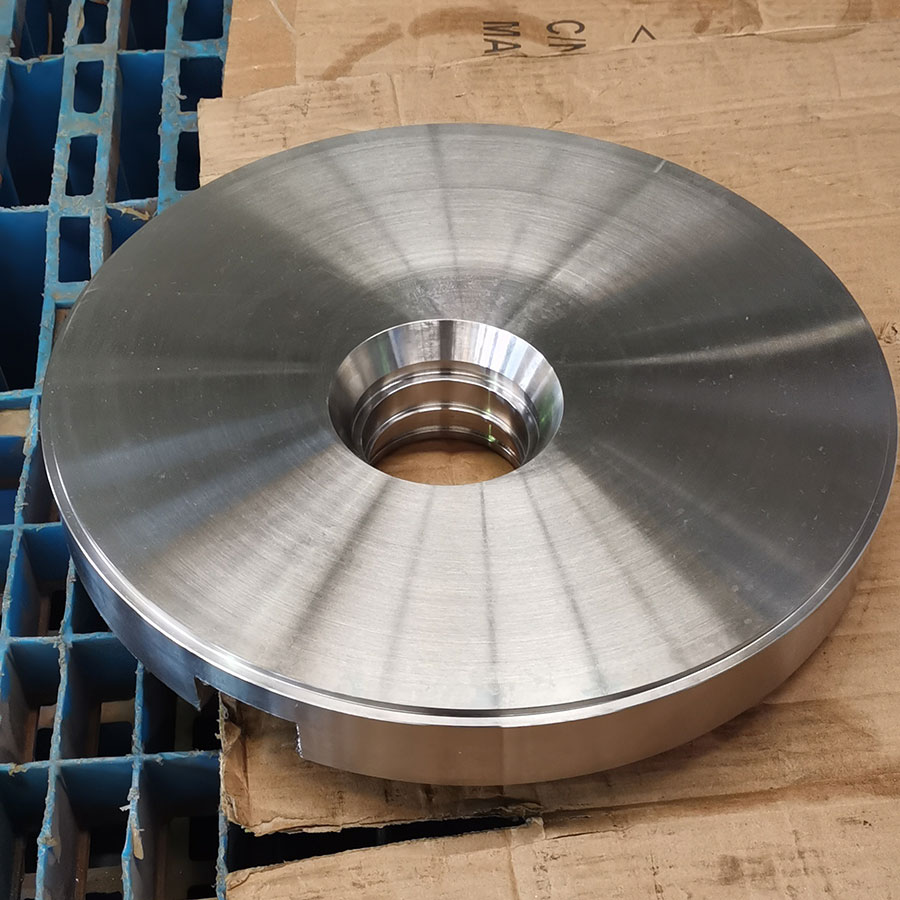

Täppisvalu nimetatakse kainvesteeringute valamine. See valamisprotsess minimeerib või ei lõika valamise käigus. See on valumeetod, millel on lai valik rakendusi, valamise suur mõõtmete täpsus ja suurepärane pinnakvaliteet. See ei ole ülikõrge temperatuuri tingimustes ja sobib rohkem komponentide valamiseks ülitäpsetes tööstusharudes, nagu lennundus ja riigikaitse. See oli esimene, kes kasutas tolle aja juhtivas lennukimootoris turbiinilabade valamiseks roostevabast terasest täppisvalu meetodit. Valmistoodet kiitsid kõik aspektid ja seda meetodit propageeriti laialdaselt. Roostevabast terasest täppisvalu on valutööstuse tehnoloogia, kuid see erineb traditsioonilisest valutööstusest, kuna lisandväärtustäppisvalutootedon kõrgem.

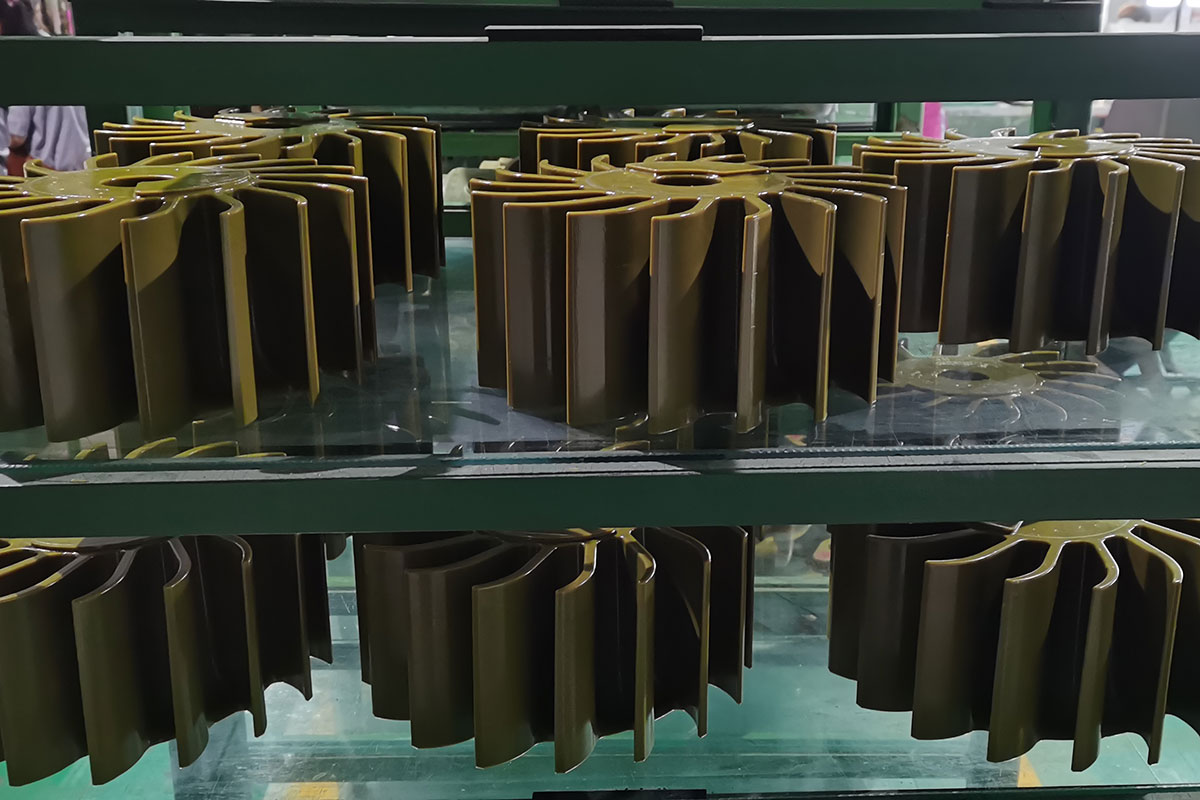

Silica Sol Shell protsess

Ränidioksiidi soolkesta valmistamise protsessi kasutatakse tavaliselt keerukamates sisepõlemismootorite osade valamistööstuses. Selle meetodi puhul kasutatav kattekiht on parema stabiilsusega, ei vaja keemilist kõvenemisprotsessi, on vastupidav kõrgetele temperatuuridele ja on paremini vastupidav deformatsioonile. Kuid sellel tehnoloogial on ka see teatav puudus ehk vahavormi soojus on suhteliselt kehv, mida saab pindaktiivsete ainete lisamisega parandada, kuid see suurendab teatud määral investeeringut.

Vesiklaasi kesta protsess

See meetod leiutati väga varakult. Ka meie riik tutvustas seda tehnoloogiat Nõukogude Liidust 1950. ja 1960. aastatel. Sellel meetodil on madal hind, suhteliselt lihtne töö ja madalad toorainevajadused. Protsessi põhiomadustes kasutatakse parafiin-steariinhappe madala temperatuuriga vormimaterjali ja kesta valmistamise protsessi sideainena kasutatakse vesiklaasi, mida kasutatakse laialdaselt roostevabast terasest täppisvalamisel. Selle meetodi suurim probleem võrreldes ränidioksiidi soolkestade valmistamise protsessiga on aga see, et saadud valandite pinnakvaliteet on keskmine ja mõõtmete täpsus madal. Pärast selle tehnoloogia kasutuselevõttu on tehtud suhteliselt suuri täiustusi, peamiselt järgmistes aspektides:

1. Parandage kesta katet.

Peamine täiustus on teatud koguse tulekindla savi lisamine kesta tagumisse kattesse, mis parandab oluliselt kesta tugevust ning realiseerib ühe kesta röstimise ja põletamise.

2. Kõvendi optimeerimine.

Traditsioonilises kõvendis kasutatakse enamasti ammooniumkloriidi, kuid see materjal eraldab valuprotsessi käigus suures koguses ammoniaaki ja lämmastikoksiidi, mis saastab atmosfääri. Seetõttu kasutatakse selle asemel alumiiniumkloriidi lahust ja edaspidi kasutatakse alumiiniumkloriidi kristalle. Agensi toime on sarnane ammooniumkloriidi omaga, kuid viimastel aastatel on magneesiumkloriidi kõvendi kasutamisel kõvastumiskiiruse ja jäägi osas suhteliselt suur eelis, mistõttu on nüüd rohkem kalduvus kõvendina kasutada magneesiumkloriidi. .

3. Komposiitkest.

Kuna vesiklaasi kattekihi pinnakvaliteedil on teatud defektid, valatakse paljud originaaldetailid mitmekihilise vormiga komposiitvalu kujul, mis säästab ühelt poolt kulusid ja teisalt parandab valandi pinna kvaliteeti. käsi.

4. Uue tehnoloogia arendamine.

Praegu peaksid küpsemad uued protsessid olema isekruntiv valamisprotsess, vahtplastist vorm, sulavormi valamine ja muud protsessid. Nendel protsessidel on mõnes aspektis juhtivaid eeliseid, kuid tulevased täiustused tõmbavad endiselt ligi teadus- ja tehnoloogiatöötajaid.

Mitmetehnoloogia ristkasutus koos kiirprototüüpide tehnoloogiaga

Roostevabast terasest täppisvaluvahavormide valmistamise protsessis olev projekteerimine ja vormide valmistamine on keerulisem ja aeganõudvam, kuid kiire prototüüpimistehnoloogia võib selle puuduse korvata. Ainuüksi kiirprototüüpimise tehnoloogiat ei saa rakendada materjalide piirangute tõttu, nii palju viimastel aastatel on kasutatud polümeeritehnoloogiat, et saada valandi ümar kuju ja seejärel valmistada vahavorm, mida kasutatakse roostevabast terasest täppisvalamisel. Näiteks valguskõvastuv kolmemõõtmeline modelleerimistehnoloogia (SLA) ja selektiivne laserpaagutamise tehnoloogia (SLS). Need kaks tehnoloogiat on praegu suhteliselt küpsed tehnoloogiad, mida kasutatakse koos investeerimisvalamisega. SLA-tehnoloogia võib pakkuda suuremat mõõtmete täpsust, eriti osade puhul. Välispinna täpsus, SLS, teatud määral, toorained on veidi odavamad, kuid täpsuses on ka teatud lünga võrreldes SLA tehnoloogiaga, mis sobib mõneks kulunõuetega valutööks. Siiski on siiski vaja pöörata tähelepanu kiire prototüüpimistehnoloogia ja roostevabast terasest täppisvalutehnoloogia võtmekombinatsiooni juhtimisele kasutamise ajal, näiteks kulude kontrolli ja osade valamise täpsuse igakülgsele arvestamisele ning sobiva tasakaalupunkti valimine on kiire prototüüpimistehnoloogia. ja investeeringute valamise tehnoloogia. Orgaanilise integratsiooni võtmeküsimus.

Mitmetehnoloogia ristkasutus arvutitehnoloogiaga

Roostevaba terase täppisvalu protsessi planeeringu koostamise ja optimeerimise töö on suhteliselt töömahukas ja aeganõudev töö. Viimastel aastatel on arvutitehnoloogia pideva arenguga mitmed suurt arvutus- ja täpsusarvutust nõudvad tööstused kasutusele võtnud arvutitööd ning vastavalt on arendatud erinevaid arvutustarkvarasid nagu ProCAST, AutoCAD, AFSolid, Anycasting jt tarkvara . Need tarkvarad võivad arvutada või simuleerida roostevabast terasest täppisvalamise projekteerimis- ja valuprotsessi. Praegust optimeerimisskeemi saab optimeerida andmete arvutamise teel. Edendamisel on head rolli mänginud castingu areng. Kuid praeguses kasutusprotsessis leidsime ka, et peaksime tähelepanu pöörama arvutitarkvara modelleerimisele ja materjali enda termofüüsikalistele parameetritele. Nende probleemide hea lahendus võib oluliselt lühendada roostevabast terasest täppisvalu väljatöötamise aega.

Postitusaeg: 21. oktoober 2021